Centre d’usinage de Profil CNC 4 Axes Ino CALIFORNIA

ALU

4 AXIS CNCCentre d’usinage de Profil CNC de Type Cabine 4 Axes

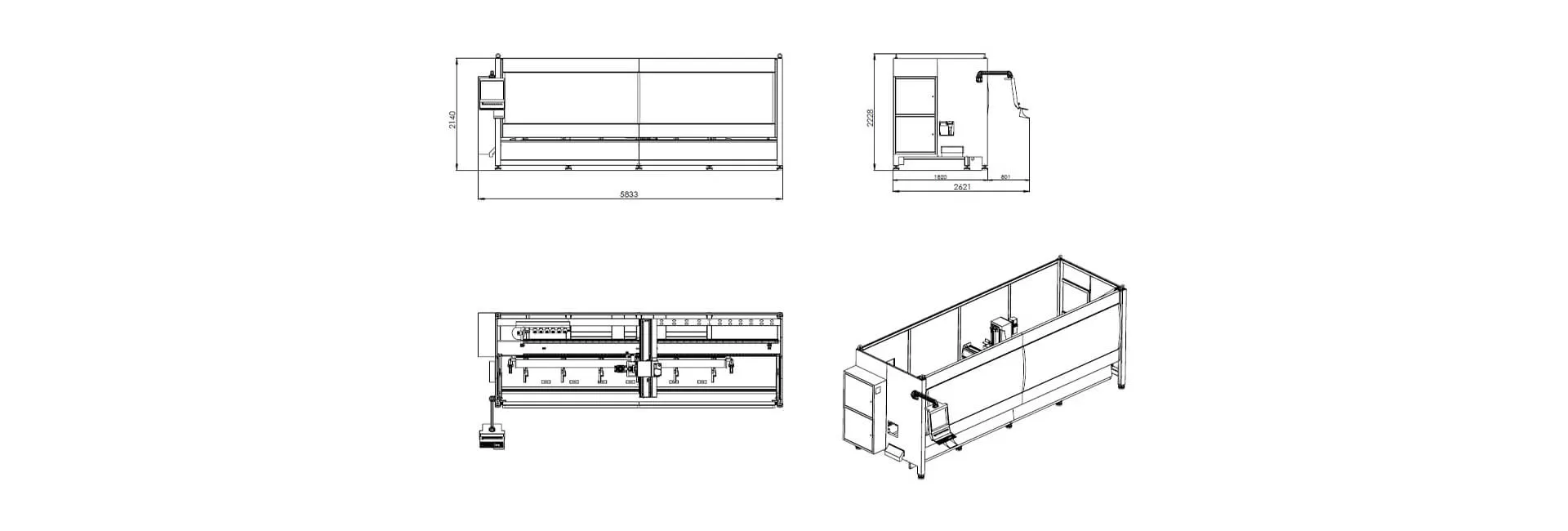

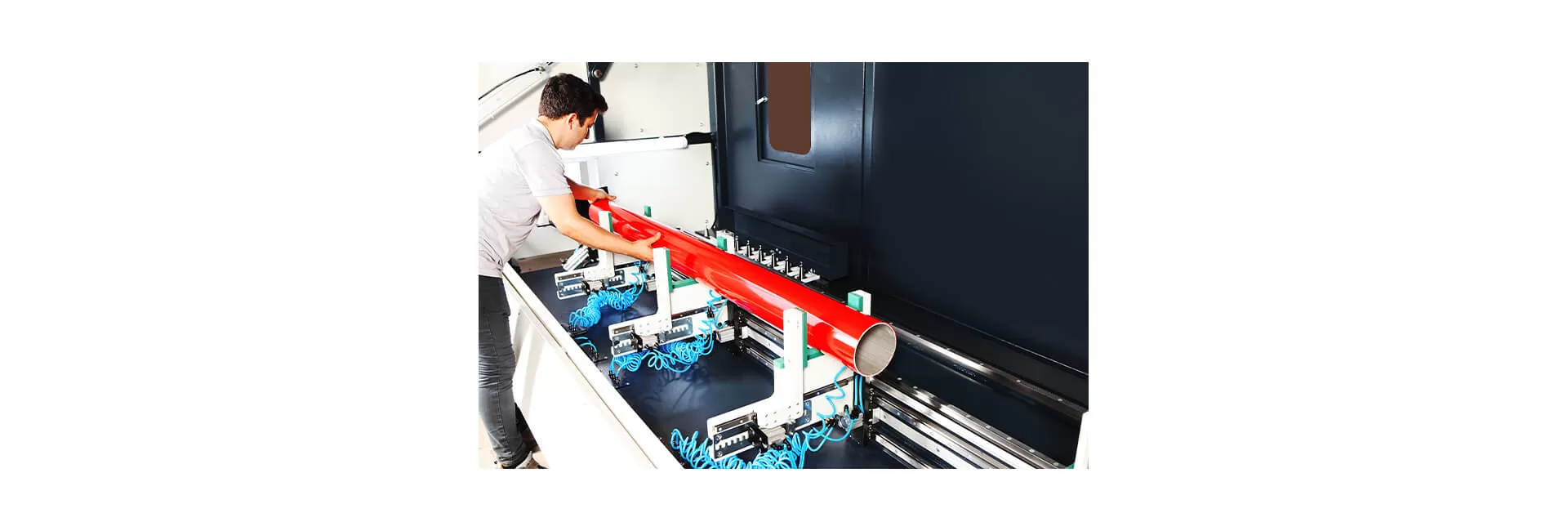

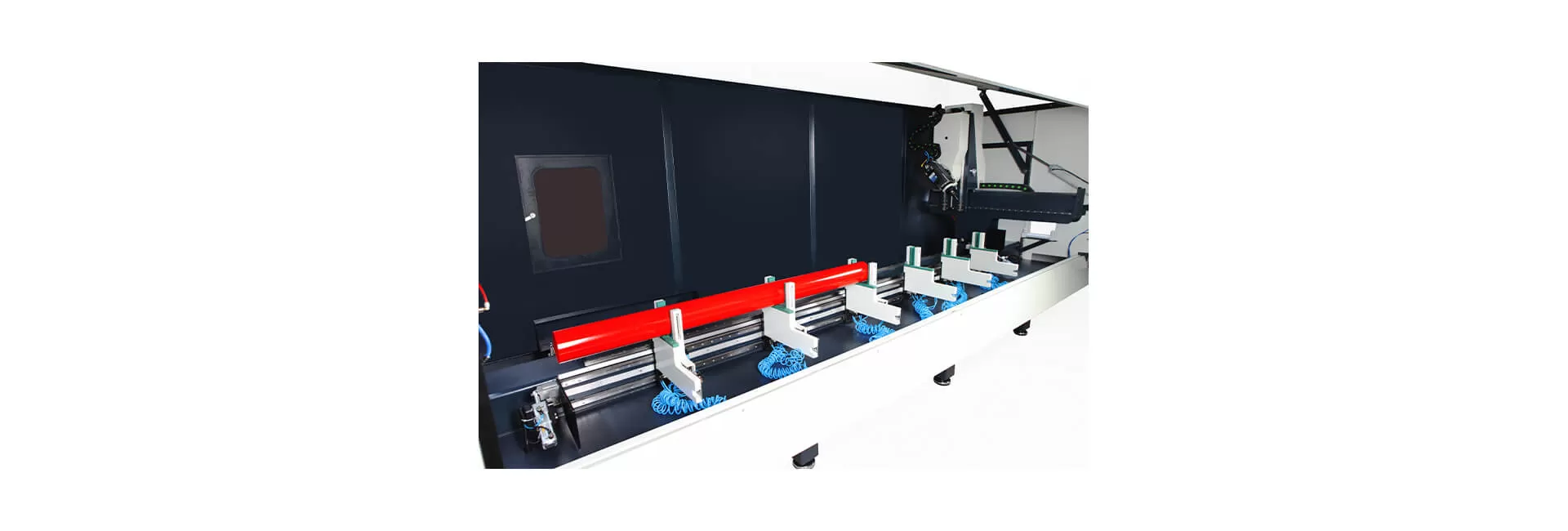

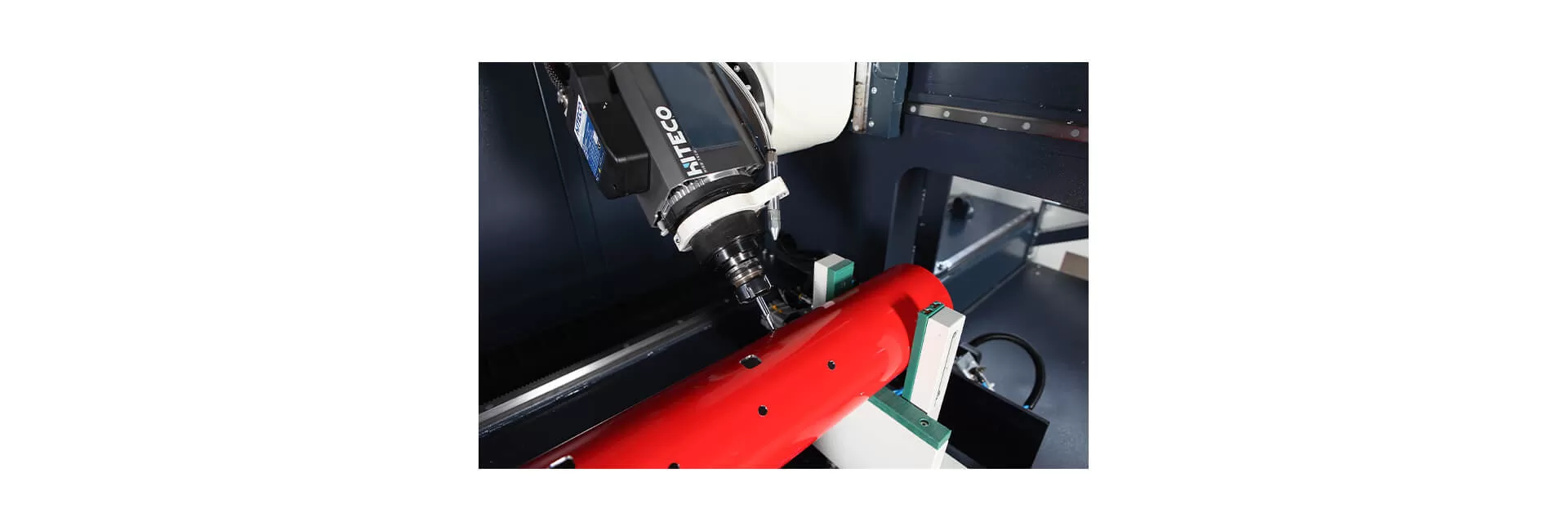

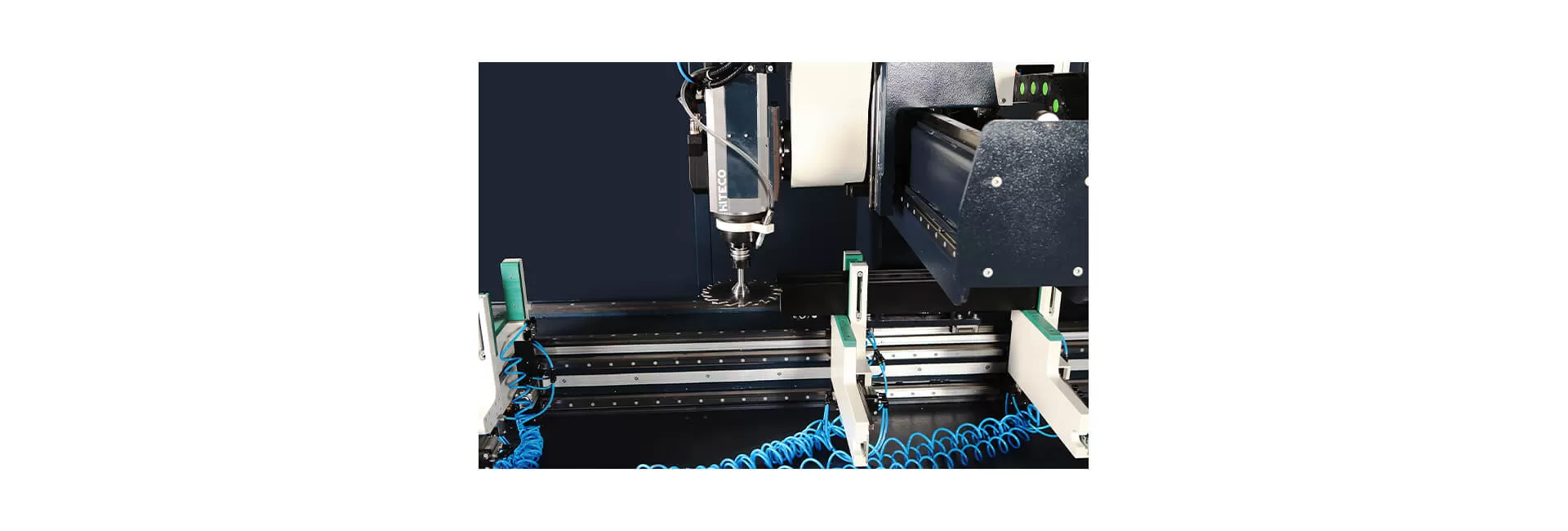

Le nouveau 4 Axes Centre d’usinage de Profil CNC avec 4,2 mètres de longueur nette de traitement + 230x235mm section d’usinage + #SuperErgonomy + 7,5 kW 24.000 tr/min #Hiteco electrospindle + #ESAutomation solution + #UniLink logiciel CADCAM + 6 pinces positionnées automatiquement + sonde de mesure automatique d’outil + 7 positions magasin de changeur automatique d’outil + 200 mm #disccutter + traitement jusqu’à 8 mètres avec 2 bouchons + capacité de traitement dans 2 stations et bien plus encore… La machine peut traiter des profils avec basculement dans 4 axes entre 0 et 1880 degrés indépendamment . Grâce à la nouvelle conception du couvercle, il est très facile de charger des profils sur la machine et grâce au logiciel CADCAM parfait, il est très facile à adapter à la machine pour l’opérateur.

Nos machines sophistiquées disposent de la plus haute technologie possible dans le monde entier pour le traitement des profilés en aluminium et maintenant en acier. JANSEN et les profilés architecturaux en acier similaires sont facilement traités pour l’industrie des fenêtres et des portes.

Product Properties

Le centre d’usinage de profil CNC Compact Design avec 4 axes contrôlés X-Y-Z-A. La machine est principalement conçue pour le traitement sur des profilés en aluminium. En dehors de l’aluminium, il peut également traiter tout type de profilés en alliage léger à l’aide de couteaux personnalisés dédiés.

Le pont qui porte l’électrobroche à grande vitesse se déplace sur des guides linéaires par les servomoteurs sans balais indépendamment de l’entraînement et traite tout type de forme sur les profils. L’électrobroche peut tourner de 0 à 180 degrés indépendamment de l’entraînement et de la machine dans n’importe quelle position angulaire et changer les outils du magasin de changement d’outils avec 7 positions.

Le logiciel CADCAM est un outil personnalisé pour les centres d’usinage de profils de machines.

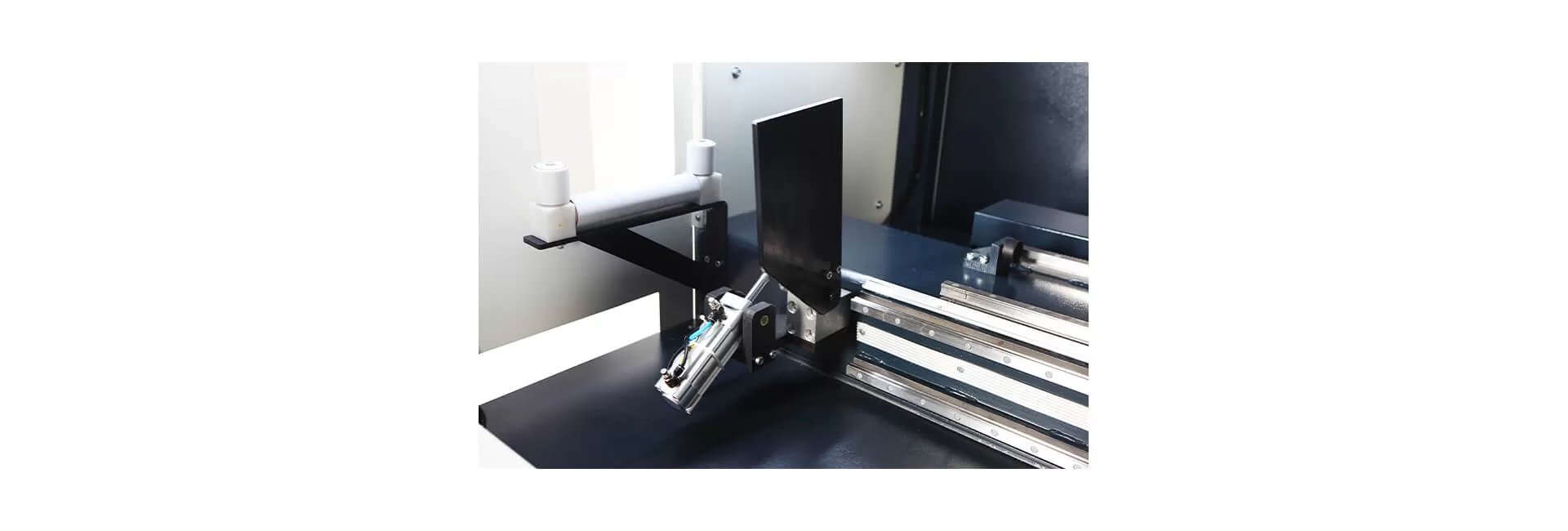

Le point de référence pneumatique s’incline automatiquement vers le haut et vers le bas en fonction du cycle de travail de la machine.

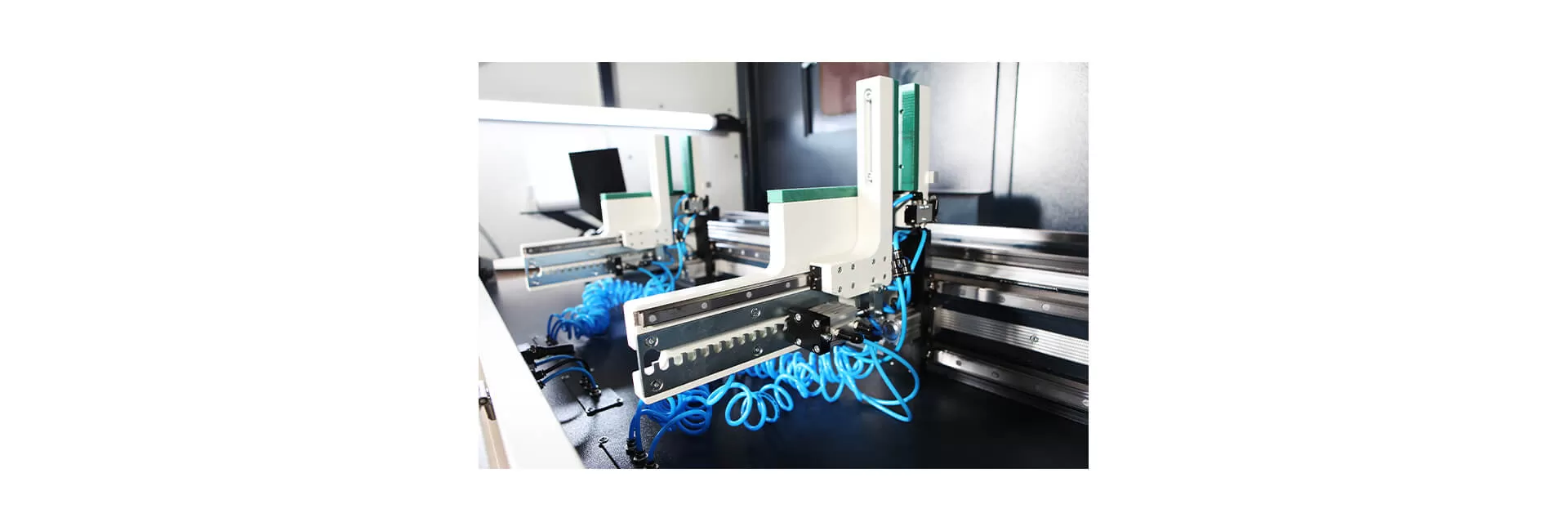

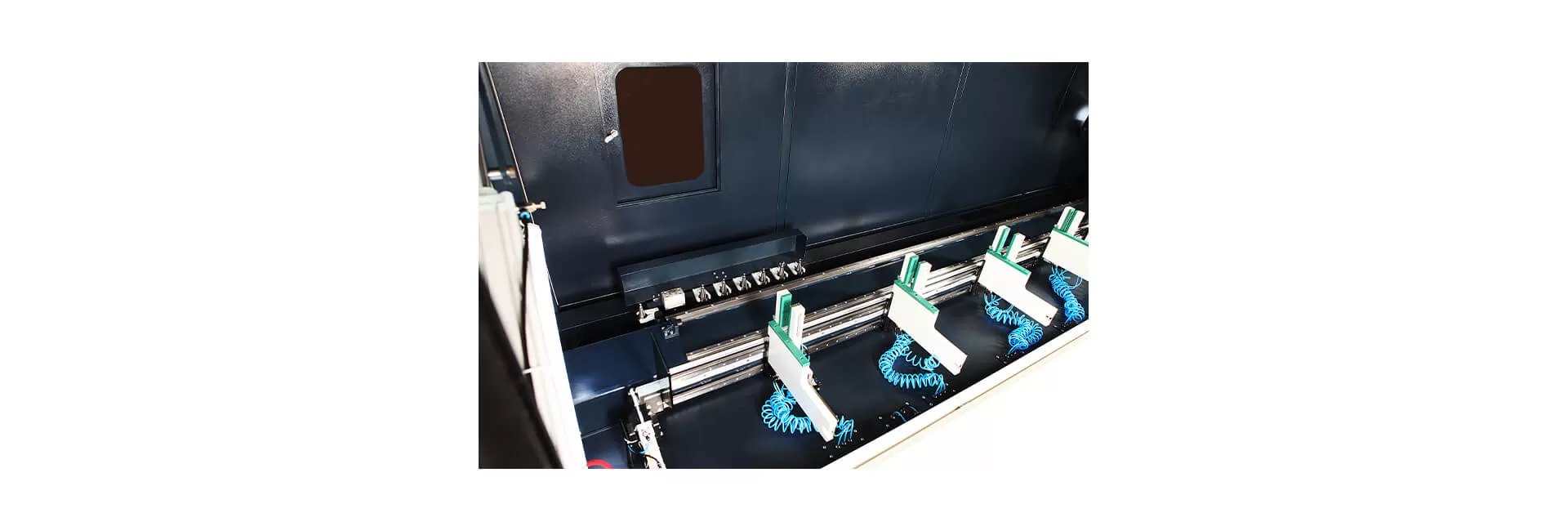

Il y a 6 pièces d’unités de serrage de profil, qui sont positionnées manuellement par l’opérateur en fonction des endroits que la CadCAM décide. Grâce au positionnement automatique des pinces, le pont peut également positionner les pinces lui-même.

Les couvercles de l’enceinte de cabine se déplacent automatiquement vers le haut et vers le bas lorsque la machine est en cours de traitement et arrête le traitement.

Profile Machining Software

La machine fonctionne avec un logiciel personnalisé pour le traitement des profils.

Grâce au logiciel Profile Processing, les dessins Dxf des profils à traiter sont importés par l’opérateur et affichés en 3D sur l’écran.

La longueur du profil est entrée, chaque trou ou fente ou forme libre est enregistrée en tant que macro, puis ces macros sont introduites en tant qu’opérations à effectuer sur le profil. Ces macros sont sélectionnées et placées sur le profil.

Si les mêmes opérations sont effectuées sur des profils différents, le logiciel va paramétrer les mêmes opérations sur des longueurs différentes, préparer le programme d’usinage en effectuant automatiquement tous les calculs et afficher la simulation d’usinage.

Les programmes de traitement sont tous répertoriés sur l’IHM, l’orientation du profil, la vue 3D, la taille, les opérations, les informations client, etc., tous apparaissent dans cette liste.

L’opérateur utilise la machine en sélectionnant une par une l’opération suivante dans la liste. Le logiciel de traitement des profils a été conçu et développé de manière conviviale pour maintenir la formation la plus rapide pour l’utilisation de la machine.

Un programme de bureau est utilisé si l’on souhaite préparer des fichiers d’usinage au bureau pour accélérer le travail.

Dans la version bureau, le technicien travaillant au bureau peut facilement préparer les opérations comme s’ils étaient à côté de la machine et voir les opérations sur l’écran de simulation.

Dans la version bureautique, le technicien prépare non seulement les programmes de traitement mais importe également les données pour la machine de découpe en préparant une liste de découpe optimisée en fonction des longueurs de découpe des profilés à traiter.

Il produit des codes-barres à partir de la machine de coupe, et l’opérateur du centre d’usinage lit ce code-barres pour traiter le profil.

En option, il prépare les programmes d’usinage sur les machines en important des informations à partir d’Orgadata, Schücal ReynaPRO et d’autres logiciels de fabrication similaires.

Ces logiciels fonctionnent avec une efficacité beaucoup plus élevée lorsque vous utilisez notre logiciel de traitement de profil pour exécuter leurs fichiers de sortie.

Ces programmes de traitement peuvent être exécutés et partagés sur d’autres machines, quelle que soit leur marque, en obtenant des licences supplémentaires pour différentes machines.

Avec notre logiciel de traitement de profil, l’entreprise disposera de capacités logicielles illimitées.

Machining Dimensions

La longueur de traitement nette de la machine est de 4.200 mm. Grâce au deuxième bouchon en bout de machine, il est possible d’usiner 8.000 mm de profil en 2 cycles. Les dimensions de traitement du profil de la machine sont à partir du haut, et l’arrière du profil est de 230 mm. X 235 mm. En option, il est possible d’usiner jusqu’à 350 mm. X 235 mm. avec les « pince larges » en option Du haut, de l’arrière et de l’avant 155 mm. X 235 mm. Tous les profilés industriels ou de fenêtres et portes ou de système de « gaine unifiée » peuvent être traités sans obstacles avec cette dimension de traitement.

Main Body

Structure en acier soudé électro normalisée avec traitement thermique.

Le corps principal de la machine est traité dans le centre d’usinage de l’acier CNC 5 axes.

Tout le corps est peint avec un revêtement en poudre.

La plupart des pièces mécaniques sont coulées sous pression et usinées dans nos propres centres d’usinage CNC.

Pendant la période de conception, notre équipe de conception accorde la priorité à la facilité d’utilisation et à l’ergonomie des machines par les opérateurs.

Nous utilisons de l’acier et de l’aluminium dans la structure mécanique, mais nous utilisons également des pièces en fonte de fibre de verre pour réduire le poids du pont d’usinage et donner à la machine un aspect plus esthétique.

Spindles

La broche de refroidissement d’air standard a une puissance de 7,5 kW 24.000 tr/min ISO 30 outillage et un magasin changeur d’outils automatique de 7 positions. Grâce à l’onduleur de fréquence, il est possible d’ajuster le régime entre 0 et 24.000 t/min. En option, une broche de refroidissement liquide avec 10,0 kW et 24.000 t/min HSK F-63 est également possible.

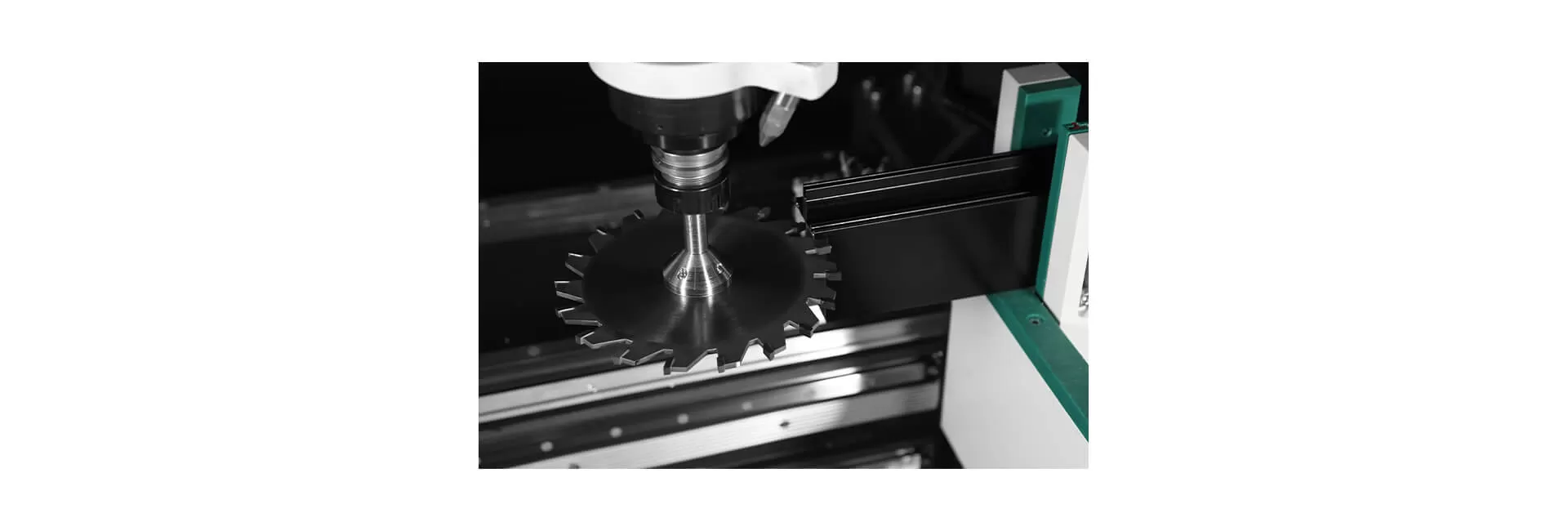

Tool Changer Magazine

Magasin de type linéaire placé au début de la machine avec 7 positions. 6 fraises et une fraise à disque sont placées l’une à côté de l’autre. Le magasin est recouvert d’un capot de protection pneumatique en matériau fibreux pour protéger les outils de la sciure. Il est également facile d’atteindre les outils et de changer les couteaux ou les pinces attachés en ouvrant le couvercle en verre plexy situé juste derrière le magasin de changement d’outils. Il est possible d’obtenir un magasin d’outils 13 avec 12 pièces d’outils de fraisage et un disque de coupe.

Electrical Box and Controller Terminal

Le boîtier électrique est monté sur le côté de la machine et un ventilateur électrique le refroidit.

En option, il est possible de connecter l’A/C sur le boîtier électrique.

La borne de commande est reliée au corps de la machine sur le côté gauche avec un bras rotatif de 0 à 180 degrés et un écran rotatif de 0 à 180 degrés pour la facilité d’utilisation de l’opérateur.

Il y a un clavier, une souris, un volant sur le terminal de contrôleur, et un ensemble de boutons composé d’un bouton marche/arrêt, bouton de démarrage, boutons de déplacement d’axe, régulateur de vitesse d’avance, et bouton d’urgence.

Axis features

Axe X – servomoteur + boîte de vitesses planétaire – se déplaçant sur une crémaillère hélicoïdale et un pignon supporté par des guides linéaires.

Vitesse axiale 70 m./min.

Axe Y – servomoteur + boîte de vitesses planétaire – se déplaçant sur une crémaillère hélicoïdale et un pignon supporté par des guides linéaires.

Vitesse axiale 60 m./min.

Axe Z – servomoteur – se déplaçant sur broyeur à vis d’un diamètre de 20 mm et 20 pas engrené par couplage 1/1 rapport.

Vitesse axiale 25 m./min.

A – Axe – servomoteur – se déplaçant sur l’engrenage harmonique avec rapport 1:120, le couple nominal du réducteur est de 480 Nm.

Standard Equipment

Doubler la capacité de travail grâce aux points de référence pneumatiques placés des deux côtés de la machine.

6 pièces Brides profilées positionnées manuellement. La largeur des pinces est réglable, et elles conviennent également pour le raccordement de la fixation.

Le deuxième bouchon à l’extrémité de la machine pour le traitement de profils plus longs.

La broche à grande vitesse ISO 30 de 7,5 kw 24.000 tr/min dispose d’un magasin de changement d’outil automatique avec 7 positions placées linéairement à l’extrémité de la machine.

Enceinte de machine se déplaçant automatiquement vers le haut et vers le bas suivant le cycle de travail.

Système de refroidissement par brouillard pulsé.

Logiciel 3D CAD-CAM. Uni_Link

Dispositif de mesure automatique de longueur d’outil.

PC Intel TouchPanel de 19 pouces avec licence Windows10.

Optional Accessories

Positionnement automatique des pinces déplacées par le pont.

Modification du porte-outil HSK F-63 pour la broche standard.

Coupe disque 200 mm.

Importation de données avec lecteur de code à barres depuis un logiciel de production.

Le magasin de changement d’outils passe à 13 outils.

Unités de serrage supplémentaires ; maximum 8.

Pinces larges – 350 mm.

Broche de refroidissement liquide à grande vitesse de 10,0 kW

Porte-outils HSK F63

Taraudage par filetage à la fraise

Unité de climatisation pour le boîtier électrique.

Licence de logiciel supplémentaire pour Uni_Link

Importation de données depuis des scies à onglet double vers le centre d’usinage via un code barre.

Importation de données de découpe et d’usinage de profils à partir de logiciels de production de fenêtres comme Orgadata et Schücal.

Produits Connexes

Exposer ToutALU

TRANSFORMATION

TECHNOLOGIE

Usinage de Profil CNC

Ino Machines ; Elle fabrique des centres d’usinage CNC qui peuvent effectuer l’usinage sur des profils en aluminium, des panneaux composites en aluminium et des plaques en aluminium.

DécouvrirTraitement de Panneau CNC

Nos modèles CNC Panel Processing Center, qui sont produits avec la technologie de R&D Ino Machinery supérieure, ont des processus tels que la coupe et le jointoiement de panneaux composites en aluminium de haute précision.

DécouvrirRouteurs

Nos modèles de fraiseuses telles que la fraiseuse de copie et la fraiseuse de disque intermédiaire spécialement conçus et développés pour la production de portes, fenêtres et ailes de façade en aluminium

DécouvrirPresse D'Angle

Il est utilisé dans l’assemblage de coins de profilés en aluminium. Il a une structure qui assure l’alignement et le blocage des profilés en aluminium pendant le pressage.

DécouvrirScies

Machines à tête double automatique et simple pouvant couper des profilés en aluminium et en PVC.

Découvrir

Critiques de Produits

Il n'y a pas encore de révision.

Ajouter un avis